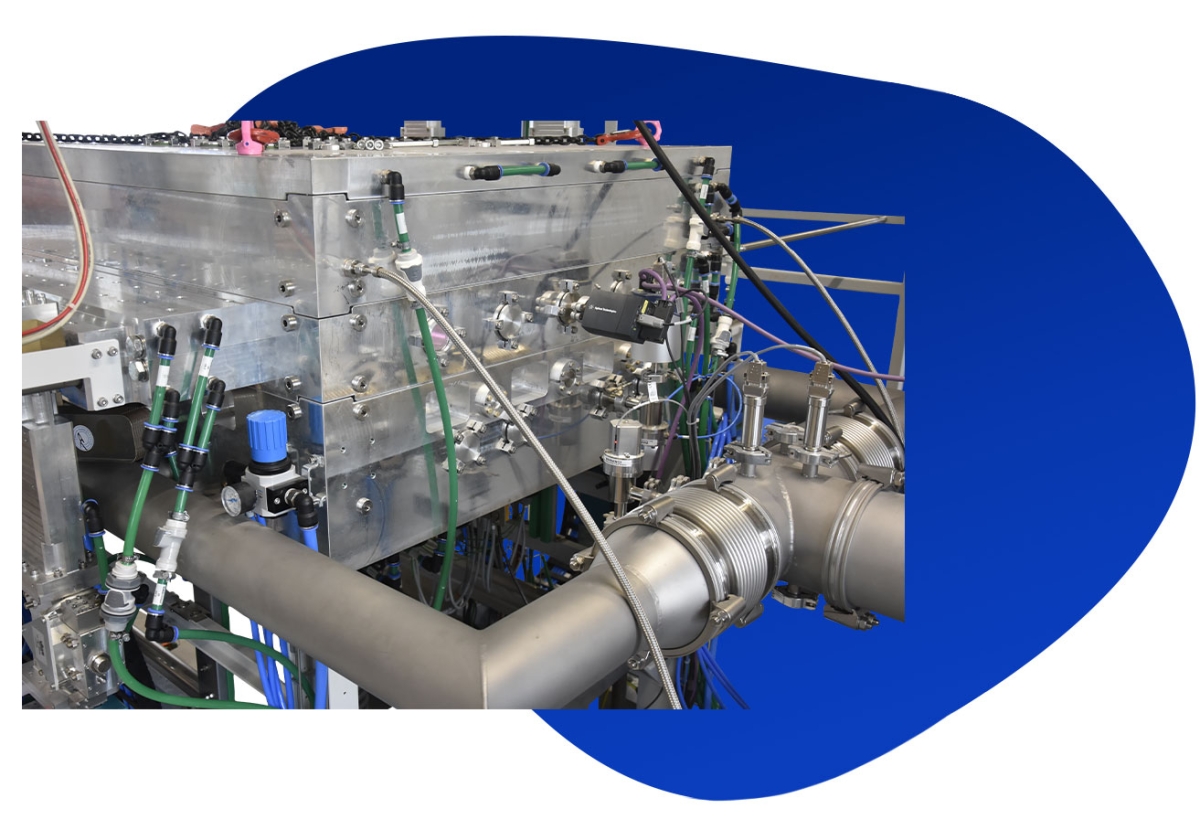

所有NCS设备均采用水冷式深孔钻铝制框架结构,内表面全部采用不锈钢包覆。每台设备均配备专用的工艺气体导入与分配系统。真空泵系统通常采用两级干泵配置,由涡旋泵/螺杆泵与罗茨风机组合构成。

所有NCS设备都能独立设置所需的工艺压力和工艺气体质量流量。系统通过西门子PLC与所有系统组件进行Profibus/Profinet通信,并配备符合国际标准的硬件互锁装置,确保长期稳定运行。等离子体的光学发射光谱(OES)是长期工艺控制的理想工具。

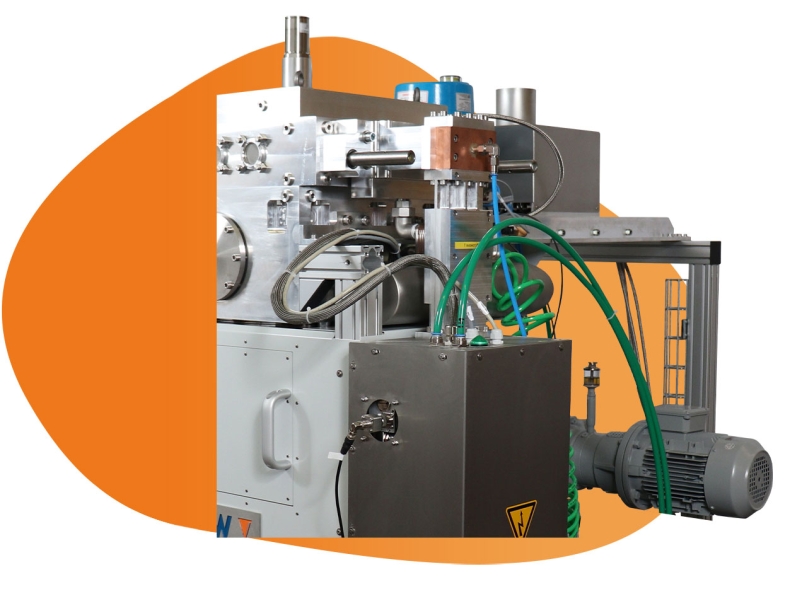

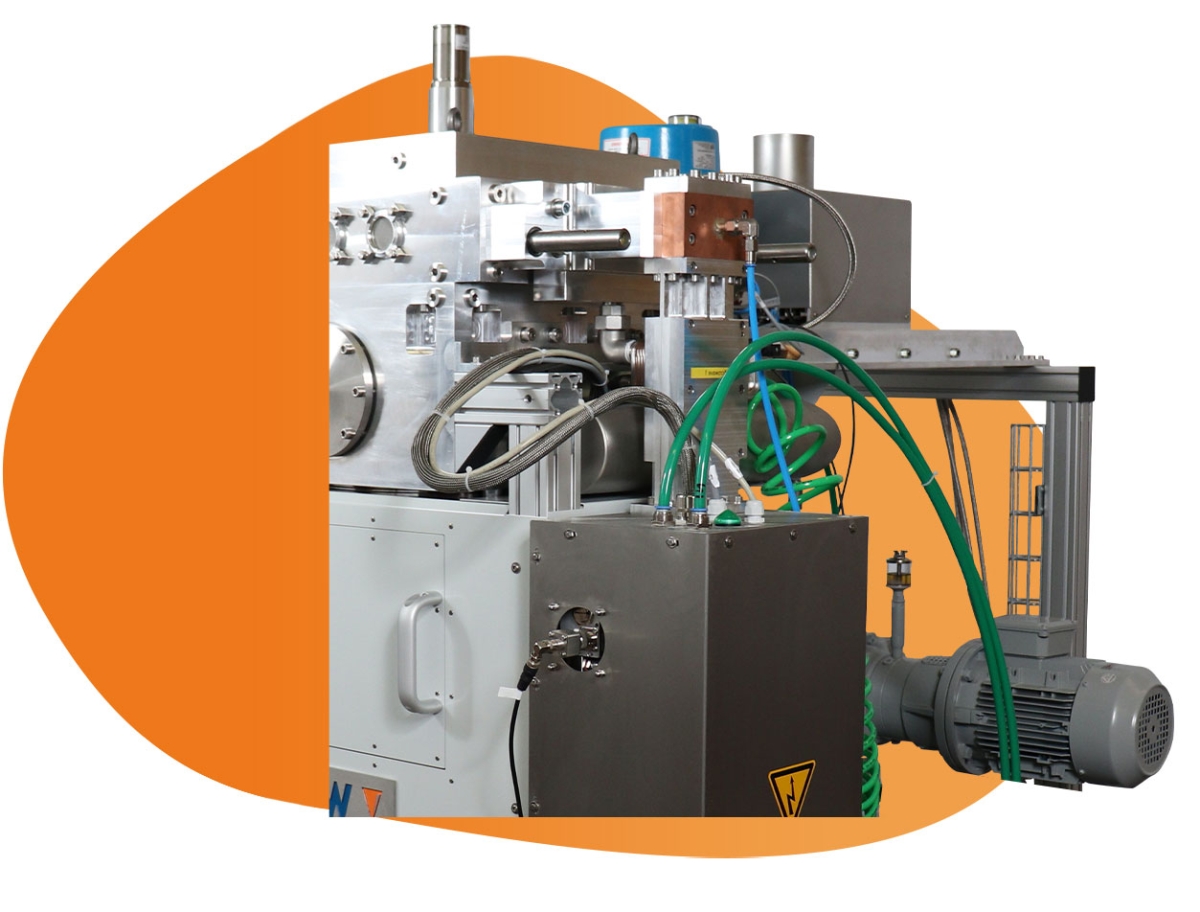

NCS 12-200 一款多功能的研发设备

该系统的设计重点在于多功能性而非经济性,专为开发微波PECVD薄膜工艺而设计。由两台6千瓦、2.45GHz微波发生器(磁控管或GaN半导体型)提供的总计12千瓦微波功率,对于8英寸圆形基板载台而言虽然过高,但能确保任何情况下都不会出现功率不足。

微波功率既可采用纯连续波(CW)模式输入,也可实现高达100kHz的脉冲调制。合理频率的脉冲功率不仅有助于降低等离子体工艺的热损耗,还可能产生不同性质的等离子体化学反应。

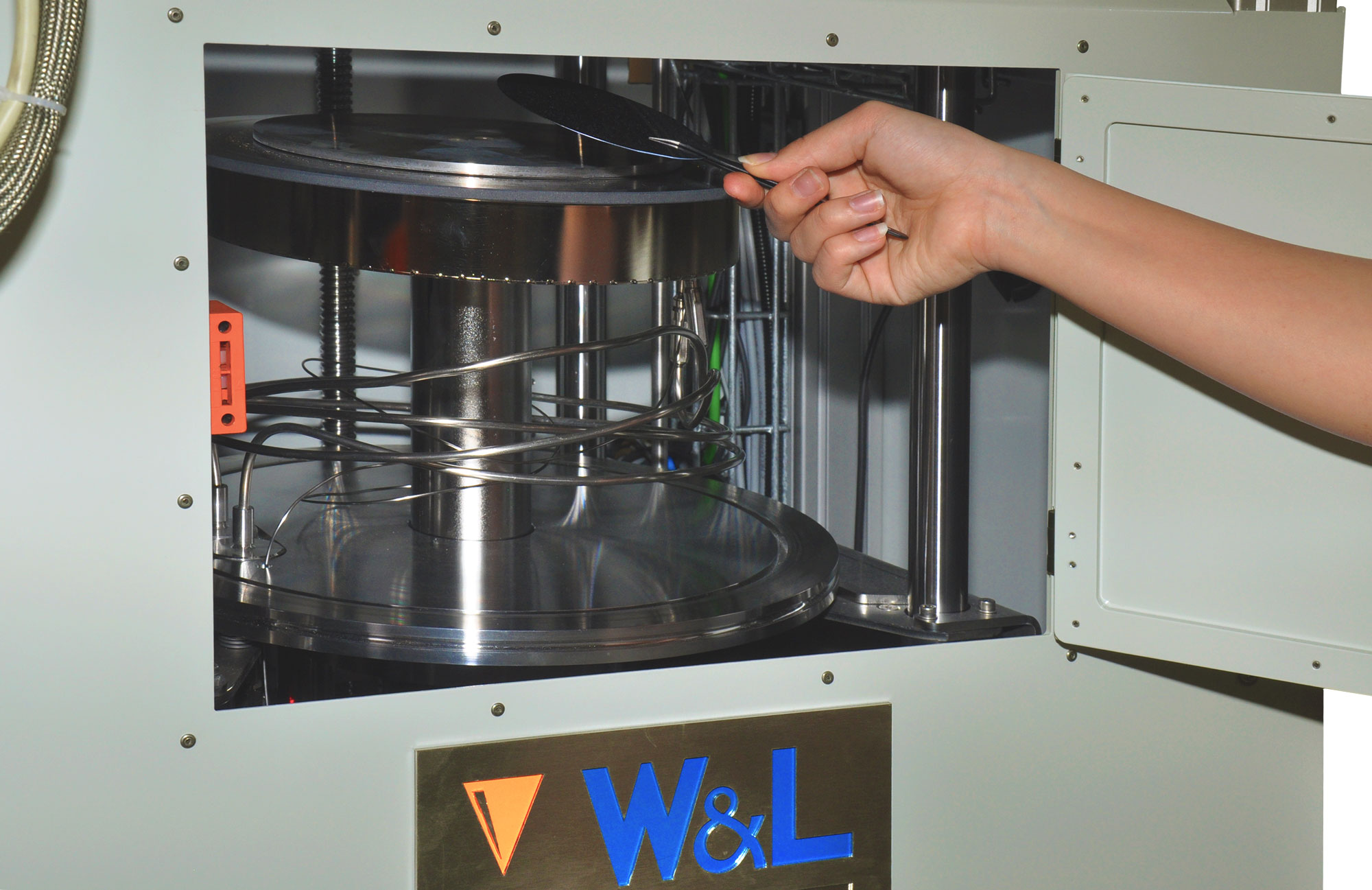

NCS 12-200基板载台

由于NCS工艺的最佳真空压力范围为0.1至0.4百帕,等离子体放电的热效应可能不足以维持650-700°C的基板温度(该温度是形成纳米晶金刚石层的必要条件)。因此,系统在基板载台下方配置了螺旋排列的同轴式红外加热丝作为辅助热源。必要时,可将红外加热器替换为水冷铜块以降低基板温度。

由于NCS工艺的最佳真空压力范围为0.1至0.4百帕,等离子体放电的热效应可能不足以维持650-700°C的基板温度(该温度是形成纳米晶金刚石层的必要条件)。因此,系统在基板载台下方配置了螺旋排列的同轴式红外加热丝作为辅助热源。必要时,可将红外加热器替换为水冷铜块以降低基板温度。

基板载板通常由钼制成,可在工艺过程中旋转以消除工艺缺陷。整个加热台可垂直升降,用于调节与同轴等离子体线的关键距离。基板载板既可接地,也可浮置或施加最高600伏的直流/交流偏压。

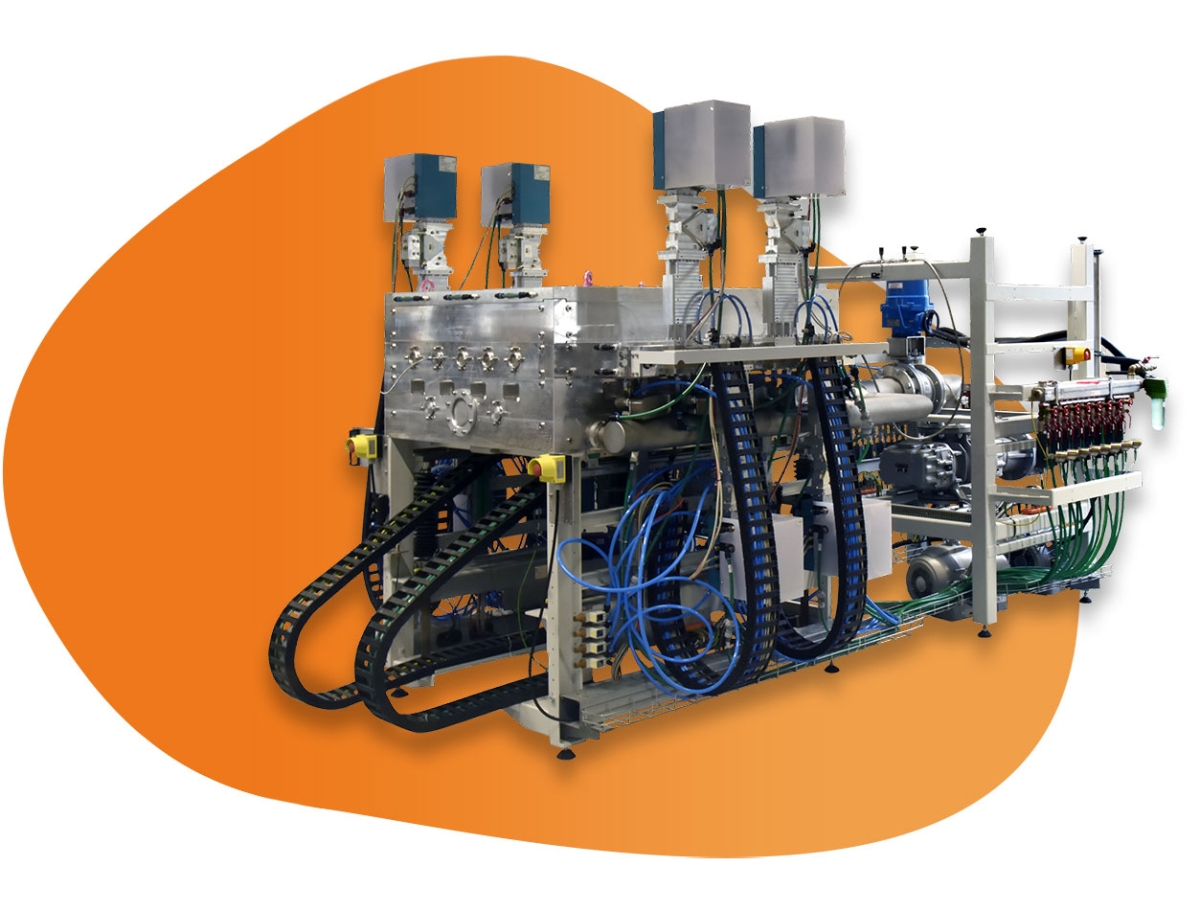

与NCS 12-200不同,NCS 48-620/1000是成熟的生产设备,专为在真空低压等离子体化学工艺中经济高效地批量生产钛电极上的掺硼纳米晶金刚石(BDD)层而设计。该系统通过8台基于磁控管的2.45GHz微波发生器提供总计48千瓦的微波功率,经由两个阻抗匹配的同轴功率分配器从两侧均匀注入16条线性同轴等离子体线。为达到工艺过程中730℃的最高基板温度,还需在矩形钼基载板下方配置8组矩形排列的红外加热电路,提供额外16千瓦加热功率。

线性同轴等离子体线采用干压缩空气冷却,而封装红外加热器的热屏蔽层和真空工艺腔室内壁的不锈钢包裹层则有效减少了热损耗并节省了成本。在氢气等离子体环境中,导电纳米晶金刚石可在经过预处理和纳米金刚石粉播种的钛表面上生长,沉积面积达620×1000mm²,使用甲烷及含硼气体(如乙硼烷或TMB)作为前驱体,生长速率根据工艺条件在50-150nm/h范围内变化。

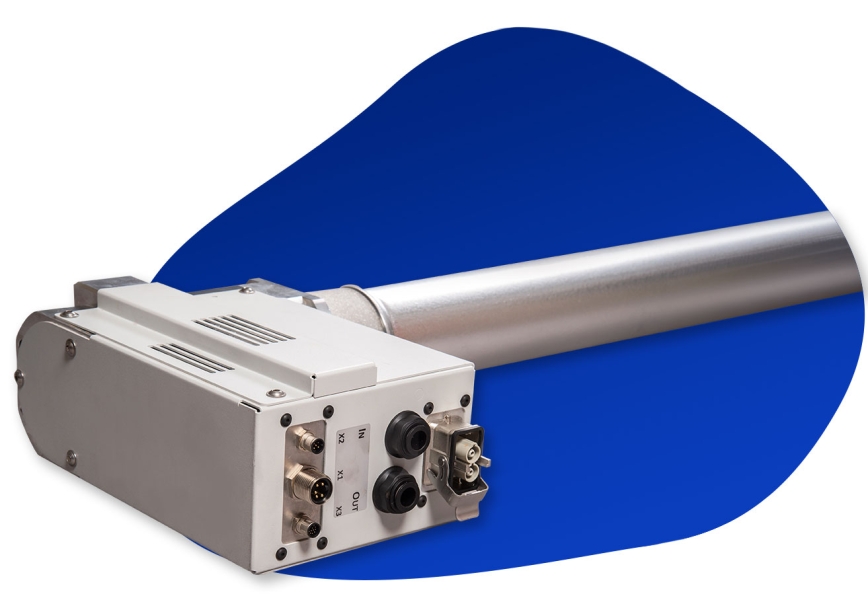

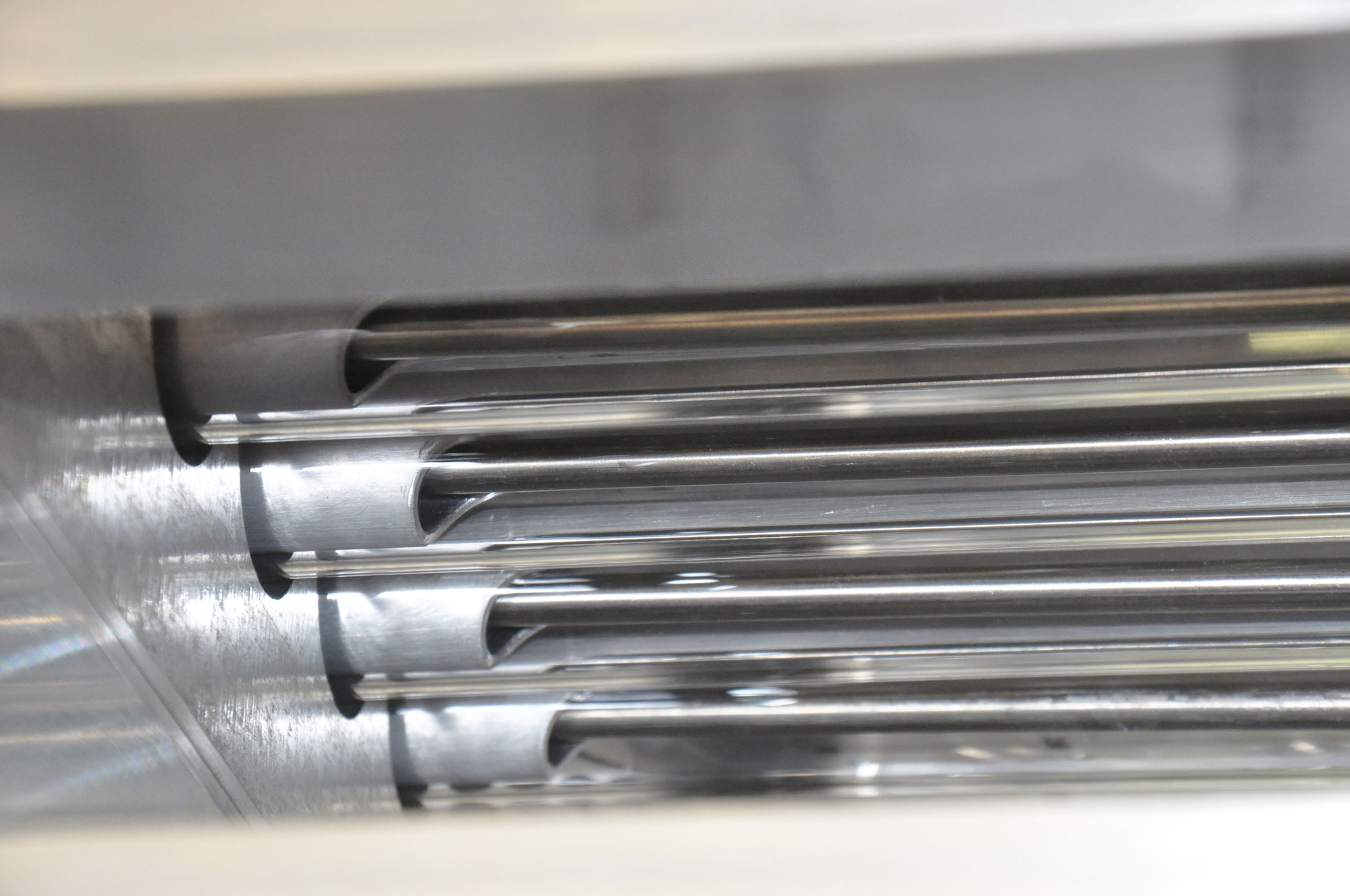

这16条线性同轴等离子体线阵列由金属同轴内导体和熔融石英管组成。氢等离子体沿等离子体线造成的微波功率衰减可能过强,导致基板上PECVD工艺不均匀。然而,这一缺陷可通过引入所谓的"半管"结构来解决。在金属同轴内导体和熔融石英管之间设置部分开口的金属管,可以控制传播微波功率的衰减系数。随着与注入点距离的增加,传播微波的功率水平会递减。因此,"半管"的衰减系数需相应递增,以确保沿等离子体线供给周边等离子体的微波功率保持均匀。因此,“半管”的详细设计至关重要。

这16条线性同轴等离子体线阵列由金属同轴内导体和熔融石英管组成。氢等离子体沿等离子体线造成的微波功率衰减可能过强,导致基板上PECVD工艺不均匀。然而,这一缺陷可通过引入所谓的"半管"结构来解决。在金属同轴内导体和熔融石英管之间设置部分开口的金属管,可以控制传播微波功率的衰减系数。随着与注入点距离的增加,传播微波的功率水平会递减。因此,"半管"的衰减系数需相应递增,以确保沿等离子体线供给周边等离子体的微波功率保持均匀。因此,“半管”的详细设计至关重要。