如今,在平方米级平面基板上沉积高均匀性的超薄金属与陶瓷镀层已成为工业标准。然而,现行的磁控溅射工艺仍面临三大持续挑战:降低生产成本、提升长期工艺稳定性,以及进一步简化维护流程。

除提高材料利用率、减少微弧放电及抑制镀膜源中的粉尘与颗粒外,最关键的问题在于实现电源系统与镀膜源之间的智能交互控制。

靶材利用率

磁控溅射工艺在面积达18平方米的平面基板上沉积超薄金属或陶瓷层已成为工业标准。这意味着进一步提高经济效益是当前研发的重点。

磁控溅射工艺在面积达18平方米的平面基板上沉积超薄金属或陶瓷层已成为工业标准。这意味着进一步提高经济效益是当前研发的重点。

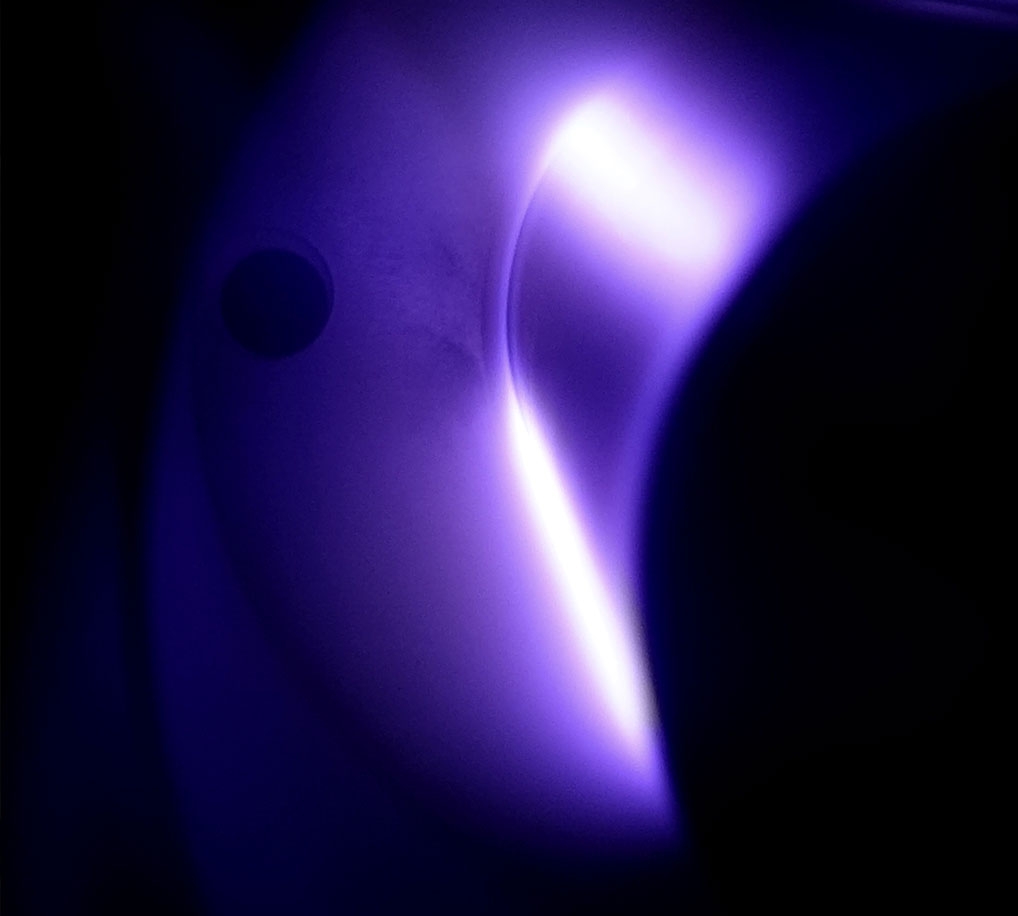

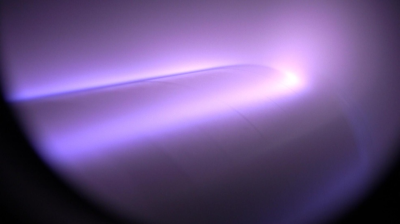

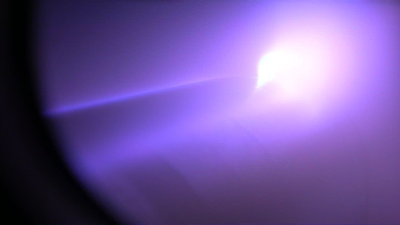

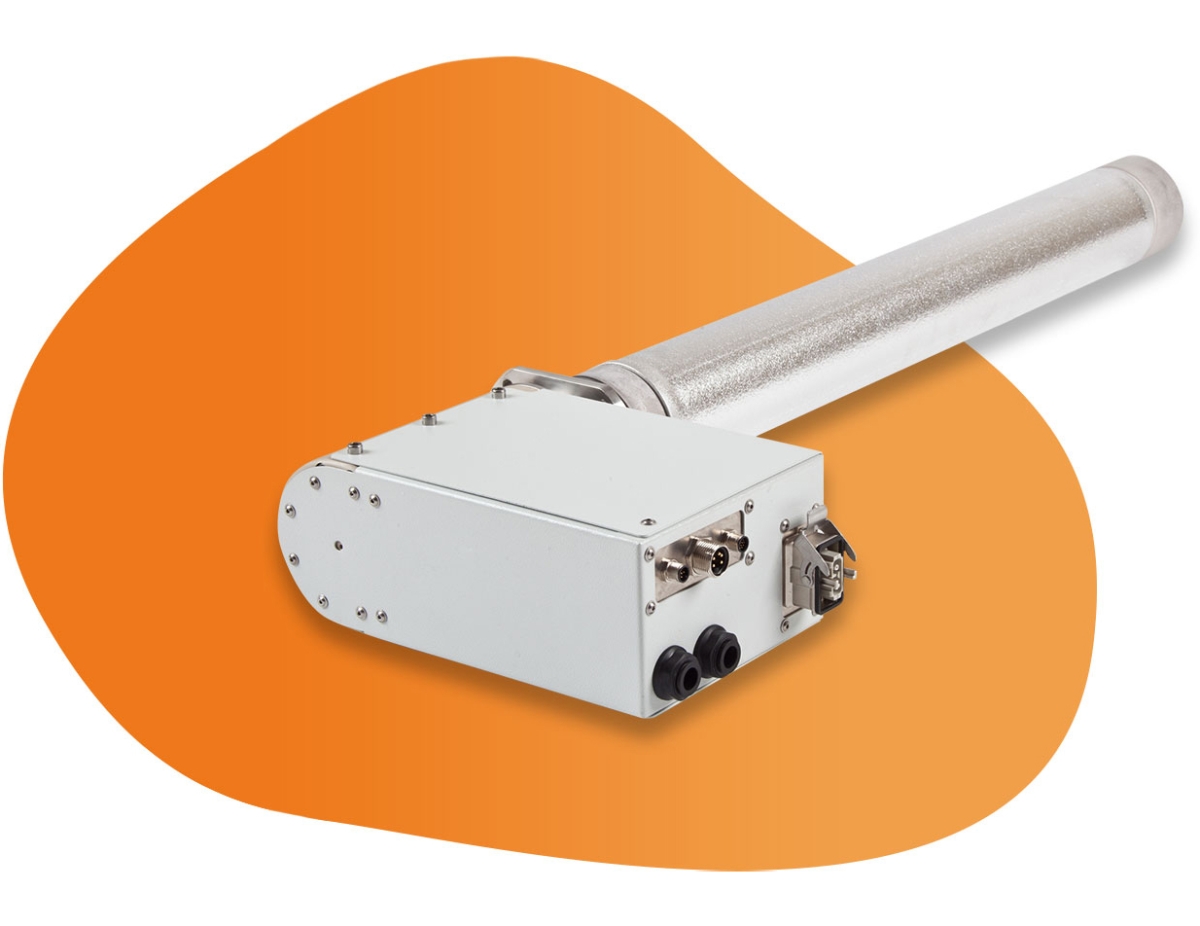

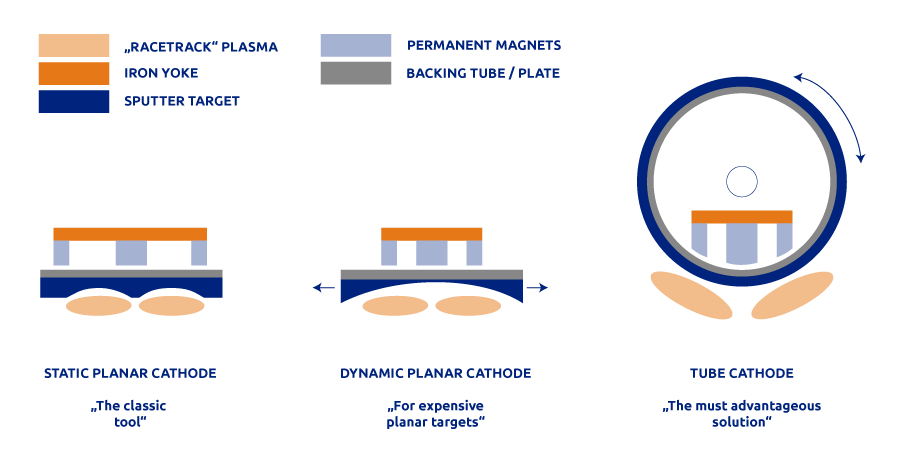

随着管状溅射靶材的引入,材料利用率和沉积速率都获得了显著提升。这种方法可实现高达80%的溅射材料利用率,相比技术复杂的动态平面阴极约50%的利用率,以及静态平面阴极约35%的利用率,这是一个重大改进。